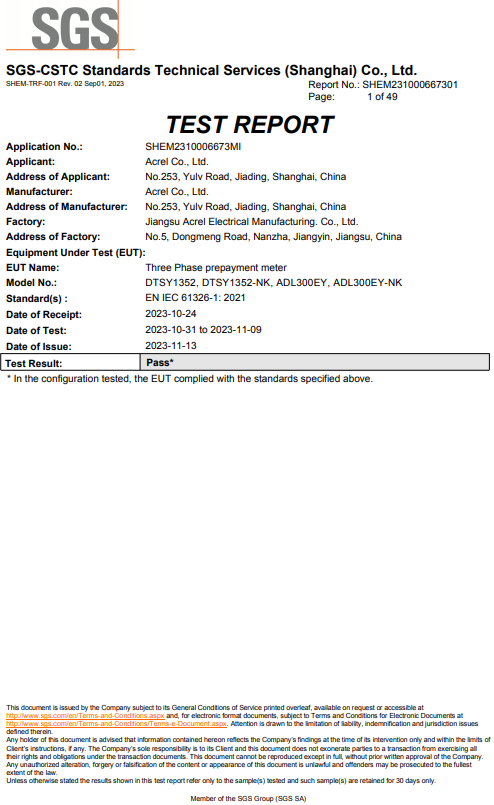

汽车行业正面临着以超常速度进行创新的压力,以满足新出现的环境、技术和社会需求。这就要求产品开发具有极高的效率和准确性。传统的汽车产品开发周期通常依赖于大量的物理原型和实际测试。这些设计周期冗长、成本高昂、资源密集,当需要更改设计时,改动和重新测试既繁琐又低效。虚拟现实辅助工程(VAE)技术是下一代汽车设计应对这些挑战的必要工具。制造商可以通过先进的模拟和建模技术创建真实世界条件的虚拟复制品,从而设计出符合安全、制造效率和法规遵从性最高标准的汽车和系统。

传统仿真方法面临的行业挑战

传统的汽车制造工程仿真往往无法捕捉真实世界的装配复杂性,从而导致代价高昂的错误和延误。汽车工程师和制造商在装配过程中严重依赖弹性部件,如夹子、软管和线束。这些部件在装配过程中会扭曲、弯曲并受到操作。塑料零件的这种必要变形可能会导致断裂或减弱等后果。传统模拟很难预测这些零件在此期间的行为。离线有限元法(FEM)模拟是汽车产品开发中的常用工具,它在很大程度上依赖于经常单独工作的专家。这种方法可能会忽略工人在组装或拆卸部件时的实际情况,导致设计在工厂车间不可行。此外,这些缺陷只有在制造过程中很晚才被发现,导致部件无法组装。

使用VAE技术进行揉性零件仿真

虚拟现实辅助工程(VAE)平台专注于虚拟现实辅助工程技术在产品设计、制造、营销、使 用、维护等生命周期各环节的应用与开发,从而帮助工业客户提高工作效率及产品体验。它允许用户实时体验全尺寸数字原型,使团队能够在制造和装配过程中与虚拟模型互动,评估设计可行性,并在实际生产前优化装配流程。VAE技术可模拟柔性部件,为工程师提供优化工作流程和削减验证成本的能力。它可以估算安装柔性部件所需的力,帮助防止装配过程中的潜在损坏或危险情况。利用VAE技术还可以创建身临其境的体验和虚拟现实,在其中使用运动链分析和多体物理学模拟刚性和柔性部件之间的相互作用。它还提供VR硬件等先进工具,以增强用户的交互体验。

柔性线缆仿真

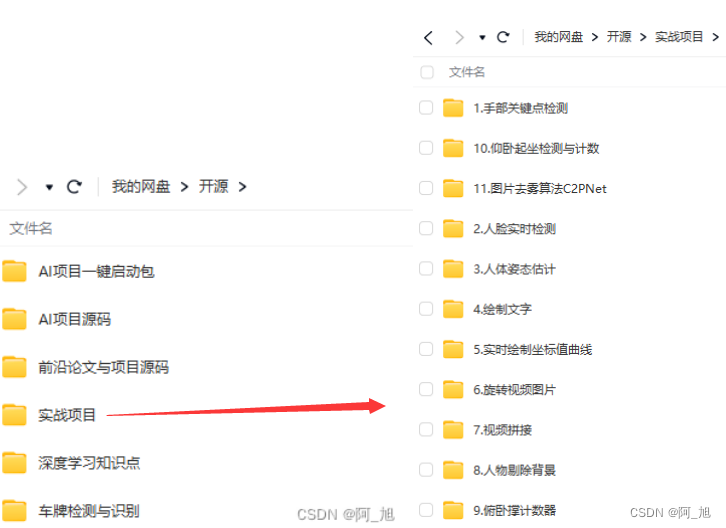

如何在汽车工程和制造中使用 VAE技术?

VAE技术支持的模拟正在通过降低成本和加快产品上市时间,改变汽车行业以外的制造工程。借助先进的柔性仿真和实时验证,用户可以提高设计精度,同时简化开发流程。得益于数字验证的进步,这些创新增强了协作,提高了效率,并改善了整体产品质量。轮罩的装配过程需要以特定方式弯曲安装,还涉及多个卡点。利用VAE技术可以测试轮罩安装的精确细节,例如确定应先啮合哪个夹点。在模拟过程中,可以卡入轮罩的一个卡扣,然后继续安装其他卡扣,从而深入了解零件在应力下的表现。可以分析表面应力,以评估零件是否过度受力,例如右侧弯曲过大,可能会在日后造成缺陷。这样就可以方便地进行验证,确保在装配过程中不会施加过大的力。

VAE技术的应用,使用户能够直观地了解技术人员在安装过程中将如何与部件进行交互。验证功能可进一步评估部件组装后的最终形状,确保开发过程更加顺利和准确。回到汽车装配的例子,VAE技术可以让工程师测试安装的各个方面,了解零件在装配过程中是如何操作的。

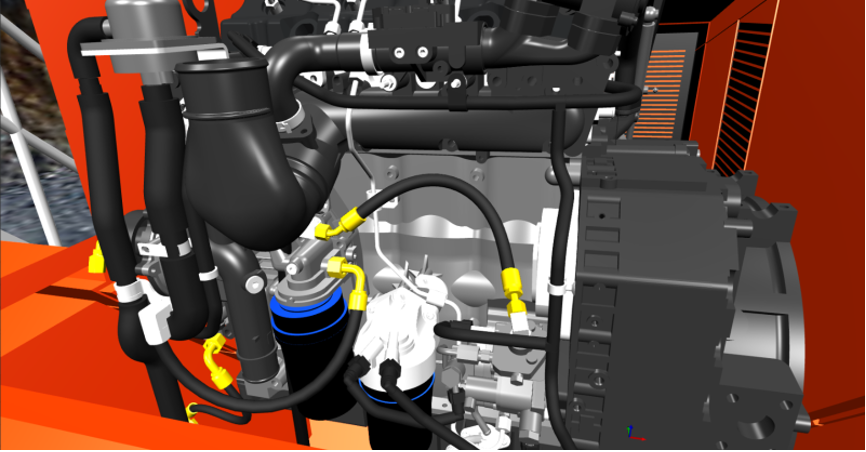

汽车制造业一直是使用下一代虚拟现实模拟技术的先驱,越来越多的公司已经对其在制造过程中的优势表现出兴趣。然而,这项技术的潜力和影响范围是巨大的。在航空航天业,身临其境地可视化未来产品和组件的能力使航空航天和国防公司能够避免昂贵而有限的物理原型测试,同时不影响准确性、安全性或上市时间。同样,在建筑、农业和采矿等重型机械行业,制造商可以利用虚拟现实技术改进设计集成,缩短交付周期,并能够模拟人机交互以优化装配和维护。这种预测性维护方法可以最大限度地延长机械的正常运行时间,提高运行效率,同时降低成本,增强整个产品生命周期的可持续性。