目录

1 案例背景

1.1 事件描述

1.2 设备概况

1.3 事件过程

2 系统动力学模型

典型工况

故障树

潜在业务提升

3 异常预警规则模型

4 故障排查逻辑

5 小结

1 案例背景

1.1 事件描述

某发电厂的某台发电机组,在满功率工况下,因发电机下层线棒温度过高而手动打闸停机。故障现象是第16号槽下层线棒温度较同层线棒平均温度高出5℃,并不断上升;该槽冷却水流量值偏小。通过停机排查,本次故障是因为异物进入了16号槽下层线棒绝缘水管卡在局部,影响水管的通流面积,导致其冷却水流量值偏小。

本次事件发现及时,通过手工停机,避免了更严重后果的发生,仅仅影响了生产的连续性。但这样的异常有很大的潜在风险,发电机定子线棒温度过高,若干预不及时可能导致定子绝缘破坏、发电机定子接地故障,造成重大设备的损坏造成设备损坏。

1.2 设备概况

该发电机组是大型火力发电机组。冷却系统是发电机的重要保证系统之一,发电机采用氢制冷,励磁机冷却系统采用空冷,发电机定子有冷却水系统(GST),用于为发电机线棒内冷却提供冷却水。

发电机定子铁心为48槽,每槽分上下两层线棒,共计96根,每根线棒进出水都装有测温探头共计96个,线棒层间装有层间温度探头共计48个。如图1所示。此次故障发现1GRH116MT探头测量温度偏高。1GRH116MT为第16号槽线棒汽侧出水温度探头,安装于发电机汽测绝缘引水管与汽侧汇水环接口位置,用于监视第16号槽下层线棒出水温度。

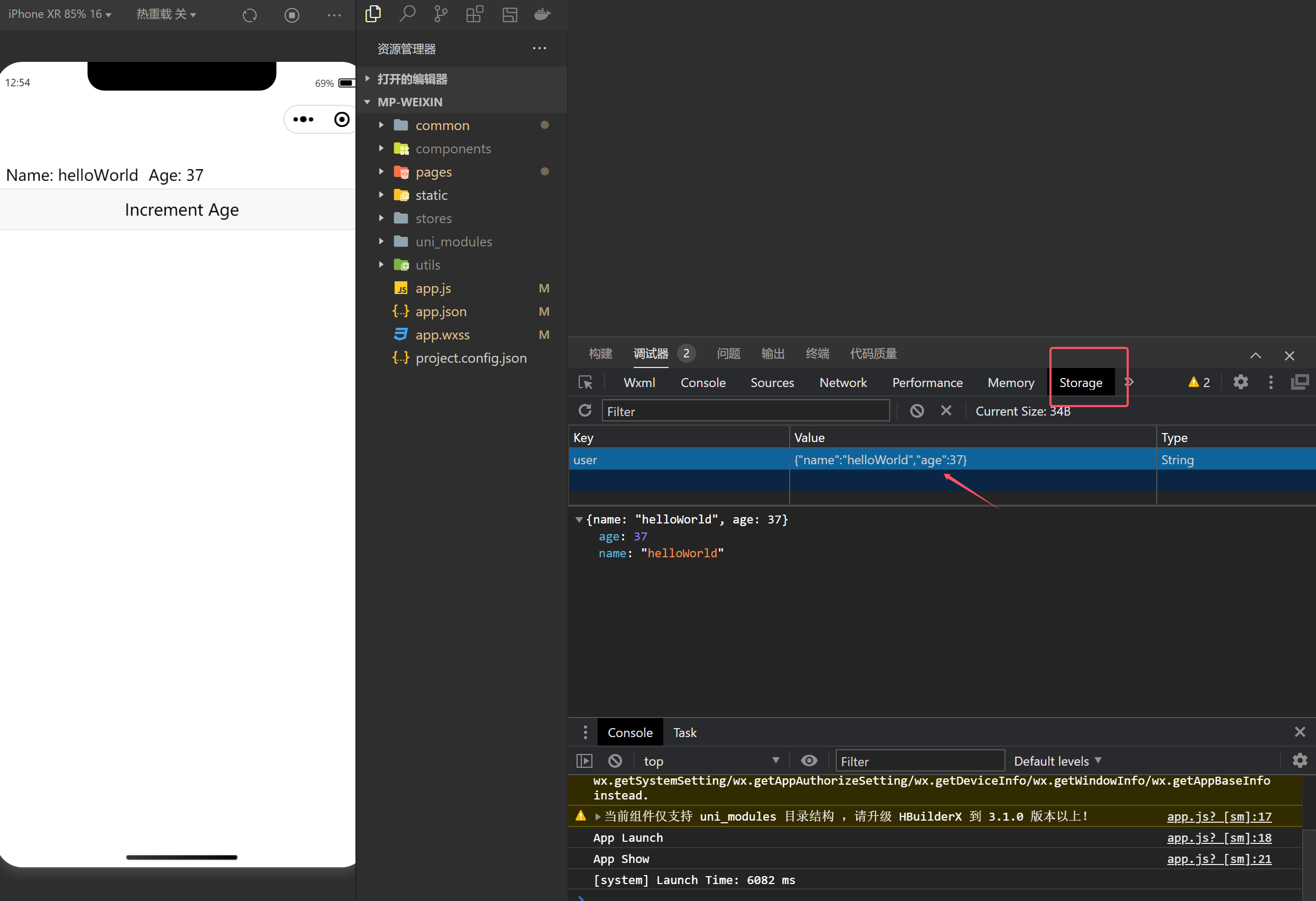

DCS系统实现了对工况、冷却水温度/流量、48个槽上层/下层/层间温度的监测,见表 1

DCS系统中也内置了温度异常报警逻辑:

1)当发电机同层线棒某一槽探头温度与同层线棒平均温度差值超5℃,会触发温度异常报警;

2)当发电机单根线棒温度达到85℃时,会触发温度异常报警。但如果能够提前发现发电机定子线棒温度异常升高趋势,可以避免非计划停机,保证生产安全。

1.3 事件过程

自2015年投产两年来,16号槽下层线棒温度在66℃左右,较同层线棒平均温度高出2.5℃,但非常稳定。2017年,冷却水总流量增加后,温差减小。2017年中大修后满功率运行,温差变为3℃,但也一直稳定,1个月后再次满功率运行,温差有缓慢扩大趋势,5个月后临停前温差变为4℃。2017年12月中再次起机,温差为4.5℃。

2018年1月4日,温度偏差首次超过5℃触发异常报警,但很快恢复到3℃之内。1月22日,温度偏差持续维持在5℃左右,频繁触发报警,但16号槽下层线棒温度在比较低的水平,采取了紧密监视的措施。但在2月6日,16号槽下层线棒温度首次上涨到了74℃,通过降低冷却水温度,将16号槽下层线棒温度维持在71℃左右。在2月16日10时左右,16号槽下层线棒温度超过了75℃,采用逐步降功率运行的手段,温度上升速度放慢,但仍在持续上升,1h后,16号槽下层线棒温度上涨在89℃,后面采用快速降功率的措施,温度仍然持续直线上升,直到上升到96℃,果断采取汽轮机打闸操作。

停机后,进行机组抢修。在排除了温度传感器、热源、冷源的原因后,潜在原因集中在管道的通水性能上。对发电机线棒管道线棒管道进行定子冷却水流量分配实验,实验结果表明,16号槽下层线棒流量值为16.7L/min,小于其他线棒值冷却水流量值,与平均值相比偏差为-23%,超过±20%的厂家标准,证明管道冷却水流量不足。使用内窥镜分别对线棒出水口管道、线棒内不锈钢矩形冷却管与水电接头进行异物检查,发现16号槽下层线棒汽测水电接头及绝缘水管有大小不一、形状不规则的异物。通过红外光谱试验分析,确定了为环氧树脂异物堵塞引起的问题。根据厂家单根线棒中不同数量空心导线堵塞情况下的流量和出水温度数据的对应表,初步估算其前期和后期堵塞比例,也部分解释了初始阶段2.5℃温差的原因。

2 系统动力学模型

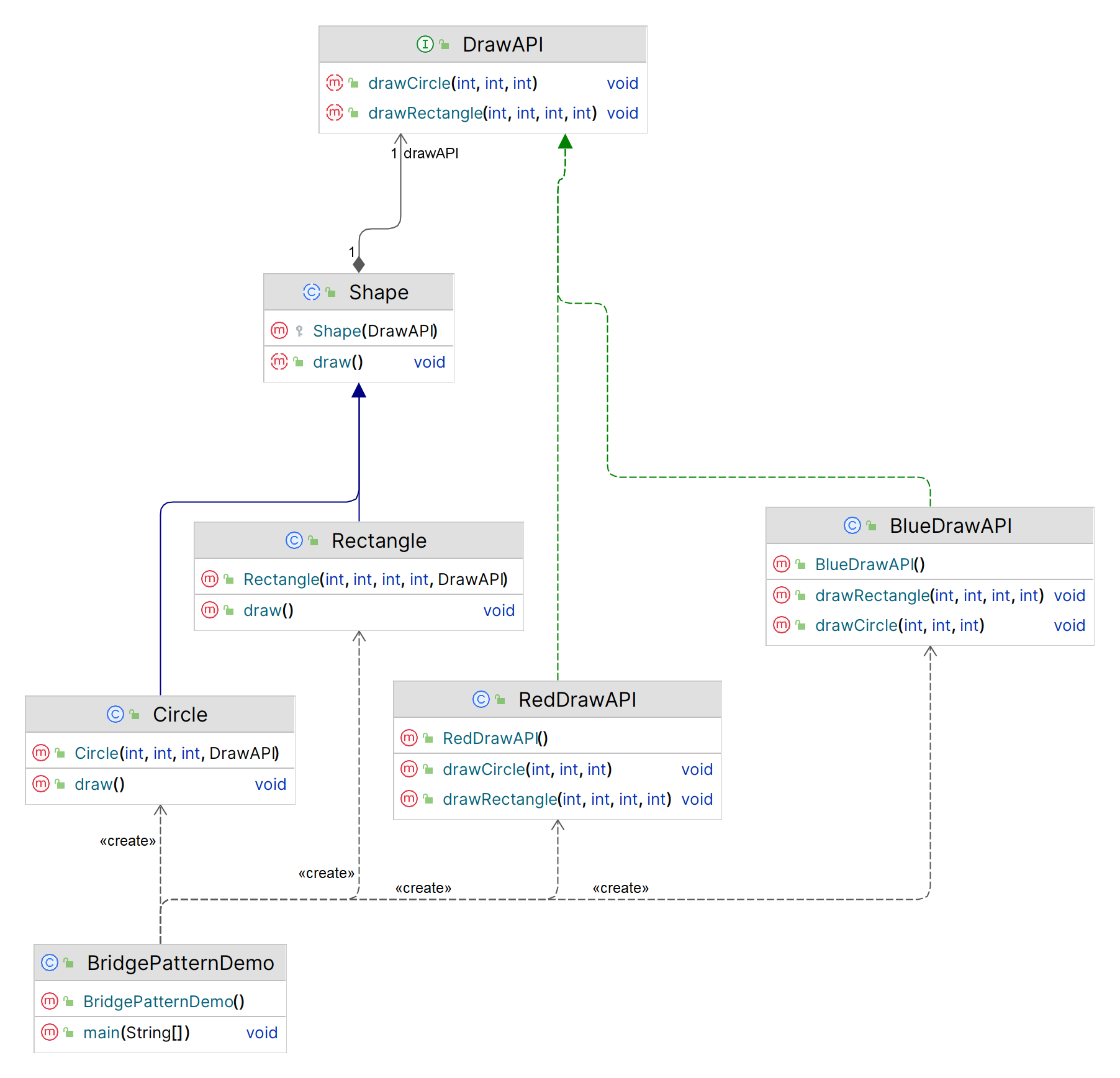

可以将冷却系统的工作原理表达为图3所示的系统动力学模型。

典型工况

发电机组的工况包括满发、额定功率运行、起机、停机、降功率、升功率、紧急停机等 。

故障树

定子铁心温度异常的原因可以从传感器、冷源、热源和水管路四个方面去分解,如图4所示。

潜在业务提升

机会针对这样一个三年多缓慢演化的故障,应用软件可以在异常预警、故障排查和维修后监盘三个层面提供帮助,见表2。本节集中在前两个层面(第三个层面与第一个层面在技术路线上类似)。

3 异常预警规则模型

在知识获取阶段,为了将上述案例抽象为通用的异常研判规则模型,还需要做如下工作:

1)研判逻辑的参数化:上面的具体案例是16号槽下层线棒温度高。一个通用的规则需要既适用于处理任何槽位、任何层的单一点位的温度过高,如有可能,又要可以处理多个点位的温度过高。

2)研判规则的定量化:

① 要考虑如何度量温度异常偏高(同层不同槽的温差、同槽上下层温差或温差变化、当前测点的历史比对、与标准的对比);

② 要考虑设定多长时间窗口、多大幅度可以认为异常;

③ 研判规则需要考虑工况(如发电功率)的动态性;

④ 传感器的测量精度和噪声(流量传感器测量分辨率相对温度传感器低)。

3) 规则的适用范围:不同机型(总槽数不同)、不同冷却方式、不同测点(或测量精度)。

从业务角度,对于单点位的温度异常升高,不难总结出以下规则:在同工况下,做了一定数据异常值处理后:

1) 征兆1:某层线棒温度最大值与同层线棒(不同槽)温度均值相差太大(统计分布);

2) 征兆2:某层线棒温度最大值偏大(与标准值比);

3) 征兆3:某层线棒温度最大值与同层线棒(不同槽)之差随时间逐渐变大(趋势);

4) 征兆4:某层线棒温度随时间逐渐变大(趋势);

5) 征兆5:冷却水入口流量偏小(本次建模不使用)。

在异常预警建模时,靠的是“特征-征兆-研判”三要素的分解框架,如图5所示

4 故障排查逻辑

在出现了异常后,一个自然的需求就是确定可能的原因。在业务梳理中,可以采用故障树分析(FTA)的方法,将一个故障模式与可能原因关联起来,并且进一步思考可能的数据辅助研判的方法。针对排查逻辑,采用“现象-推理-原因”方法,整理不同故障原因的典型研判或排除逻辑,见表3。

根据这样的逻辑,整理研判规则流:

1)首先研判是否为传感器数据问题;

2)然后研判是否为泵的异常、母管泄漏的问题;

3)然后根据温度上升速度,研判是否为匝间短路问题;

4)最后根据温度上升测点的个数、分布,判断是全局温升、槽位温升、点位温升,来判断是绝缘问题、直阻变大还是堵塞的原因。

5 小结

从技术本质上来说,本文所探讨的是多个同类型测点中个别测点异常趋势的检测问题,异常预警模型可以应用到类似的问题。“线棒温度过高”的背后的原因是“冷却水管道堵塞”,用“堵塞检测”的逻辑是不是可以直接把异常预警和排查一并解决了呢?“堵塞检测”在当前设备中是不可行的,所有冷却管道共用一个母管,只有母管上有流量和压力测点数据,很难精准到某个槽位。