7.6 量产可靠性测试

- 7.6.1 生产小批量测试

- 7.6.2 装备测试

- 7.6.3 器件一致性测试

- 7.6.4 工艺规程和单板维修技术说明

产品量产阶段需要通过可靠性测试来保障产品的可靠性。

7.6.1 生产小批量测试

生产小批量测试是发货之前的批量压力测试,有两个目的:一是验证生产过程是否有问题,在量产之前做最后的批量生产验证;二是验证长期可靠性,小批量生产出来的产品,要做长期温度循环测试。

生产小批量测试能够发现一些隐藏得比较深的概率性问题。比如由于工艺和器件一致性带来的概率性问题,按照正态分布,只有部分设备会出问题。之前章节介绍的UT测试和功能测试,由于样本量不够,往往无法充分暴露这种概率性问题。

我印象比较深刻的是之前开发的一款产品,UT测试、功能测试、HALT测试都没有发现的一个问题,到了生产小批量的时候发现了。当时有一百多台设备做批量温度循环测试,发现其中大约20%的设备在环境温度从0℃降低到-20℃时,会发生10GE光端口丢包的问题,温度上升过程或者一直低温都没有问题。最终定位发现PLL电路中的X7R陶瓷电容,在降温过程中由于形变产生的压电效应,造成PLL电路失锁,时钟抖动超出芯片指标,造成丢包。最后把X7R电容换成温度稳定性更好的NP0电容后问题解决。

如果在发货之前没有进行小批量温度循环测试,等这款设备发货到客户手里再暴露问题,代价是非常巨大的。因为这款设备每年的发货量是百万台,给客户带来的损失和召回的成本都是难以预计的。

7.6.2 装备测试

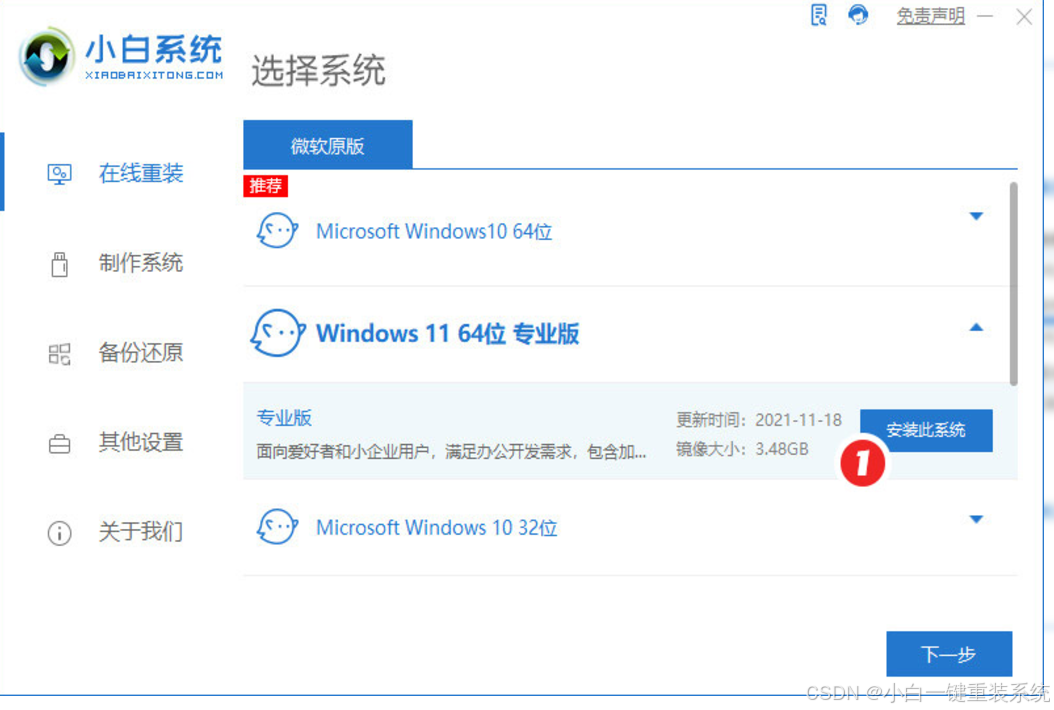

整机量产的时候,需要对部分功能进行自动化测试,用于自动化测试的软件就是装备软件。在产品量产之前,需要对装备软件进行测试,确保装备软件能够拦截故障设备,并且不会出现误报。

装备测试需要两方面的用例,一方面是对装备软件进行测试,另一方面是对装备工装进行测试。装备工装就是为了对量产设备进行测试而开发、购买的测试模块或夹具。比如量产设备如果带以太网口,

装备测试中需要对端口进行以太报文流量测试,就要用到以太网口对接的工装。如果量产设备是子卡,就要用底板作为测试夹具,对子卡进行功能测试。对装备工装的测试按照发货设备的标准和用例进行测试。

整机装备测试是发货的最后一道关卡,也是非常重要的一个环节。首先,装备测试本身不能引入问题,造成发货产品故障。

其次,装备测试必须有效拦截缺陷产品,避免问题产品流出工厂。缺陷产品到达客户后,召回整改的成本及代价往往是非常大的。

问题越早发现,解决的代价越小。

最后,装备测试不能误报。如果装备测试项误报,本来没有问题的产品被判为缺陷产品,可能造成生产停线。影响产品直通率,增加制造成本。

7.6.3 器件一致性测试

器件一致性测试的目的是确保单板在使用不同批次的器件及不同厂家型号的器件时功能和性能一致。器件一致性包含两个方面,一方面是同一个厂家型号的不同批次之间性能指标的一致性;另一方面是不同厂家型号的器件之间性能指标的一致性。

同一个厂家型号的不同批次之间的一致性测试是指将不同批次的产品分别取样,进行测试验证,考察产品功能和性能方面一致性的测试。测试时需要关注以下几个点:

(1)测试至少要包含3个或3个以上不同器件批次和生产批次的产品。

(2)测试项目要包含所有的功能测试项目,以及重要的信号质量和时序等项目。

(3)重点需要验证长时间的稳定性是否一致。

(4)如果具备条件,需要验证在环境条件变化时(如高温环境),各样品的一致性。

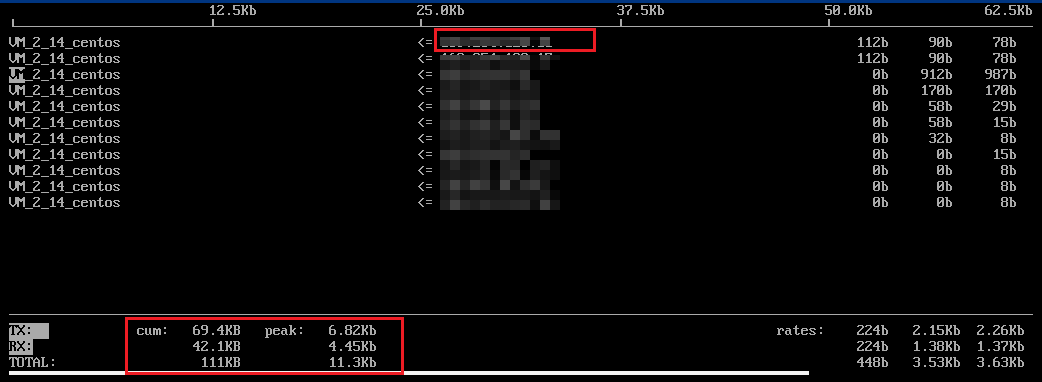

不同厂家型号的器件之间性能指标的一致性测试是指将不同厂家型号的产品分别取样,进行测试验证。为了保证供应稳定性,单板上的一些通用器件一般会选择封装相同、性能指标接近的多个厂家的器件型号。当某个厂家的供应出现问题时,可以用其他几个厂家的型号进行加工。

虽然这些厂家的性能指标接近,但无法做到完全一致。这就要求在研发阶段对所有选型的器件型号进行测试,确保选型范围内的所有器件型号都能满足单板的测试指标。比如单板的5 V DC-DC电源有A、B、C三个厂家的型号可选,在单板加工的时候,就需要分别用A、B、C三个厂家的型号来加工,产出三种单板。测试5V电源的时候,需要遍历这三种单板。

还有涉及不同器件型号之间的配合,需要测试的单板数量可能更多。还是以上面的单板为例, 5 V DC-DC电源有A、B、C三个厂家的型号可选,3.3 V是由5 V转换得到的,3.3 V DC-DC电源有D和E两个厂家可选。那么需要加工的单板就有6种组合,如图7.19所示。

引入的备选厂家型号越多,一致性测试的工作量越大。器件选型的时候需要在可供应性和研发投入上综合评估。

7.6.4 工艺规程和单板维修技术说明

在制成板加工过程中,难免会出现单板元器件故障的问题。为了便于工厂快速定位并修复问题,提升直通率,降低制造成本,研发需要提供单板维修技术说明给工厂。

单板维修技术说明可以在单元测试之后进行编写。单元测试阶段已经将单板上的功能单元都梳理成了清单,在此基础上,对每个功能单元进行故障模拟,记录故障现象,并附上维修方法,维修技术说明就完成了,见表7.9。

在制成板加工和整机装配过程中,需要一份指导文档来指导每个工序的操作步骤,强调其中的注意事项,以防生产加工出错,造成批量返工。这份指导文档就是工艺规程。

工艺规程里需要包含的要素有单板的焊接温度和时间曲线,有方向要求器件的安装说明,涉及装配的器件的装配顺序,涉及点胶、卡接、贴标签等工序的操作步骤,例如图7.20的LED焊接工序指导。